一、总体赋能:从传统制造到智能工厂的跨越

盒木科技凭借其深耕智能制造领域十余年的经验,为南通某船舶配套机械加工厂量身打造了一套MES(制造执行系统)解决方案,助力企业实现从传统生产模式向数字化、智能化的跨越式转型。通过整合生产订单、物料管理、实时报工、成本核算、质量控制等核心模块,盒木科技帮助该工厂构建了“工厂大脑”,实现了生产全流程的透明化与实时协同。

二、痛点突破:从BOM管理混乱到精准化

当前状况

此前,该工厂虽已引入项目管理软件,但因产品种类繁多、BOM(物料清单)层级复杂,成本难以核算,导致物料清单管理混乱。传统Excel手工录入模式常出现数据滞后、版本错乱等问题,各部门信息孤岛严重,物料追溯困难,生产调度效率低下。盒木科技深入调研后,针对性地提出以下优化方案:

1、BOM标准化建模:

通过系统快速匹配物料属性,支持多级BOM批量导入及版本差异化管理,避免数据冗余。

2、动态结构优化:

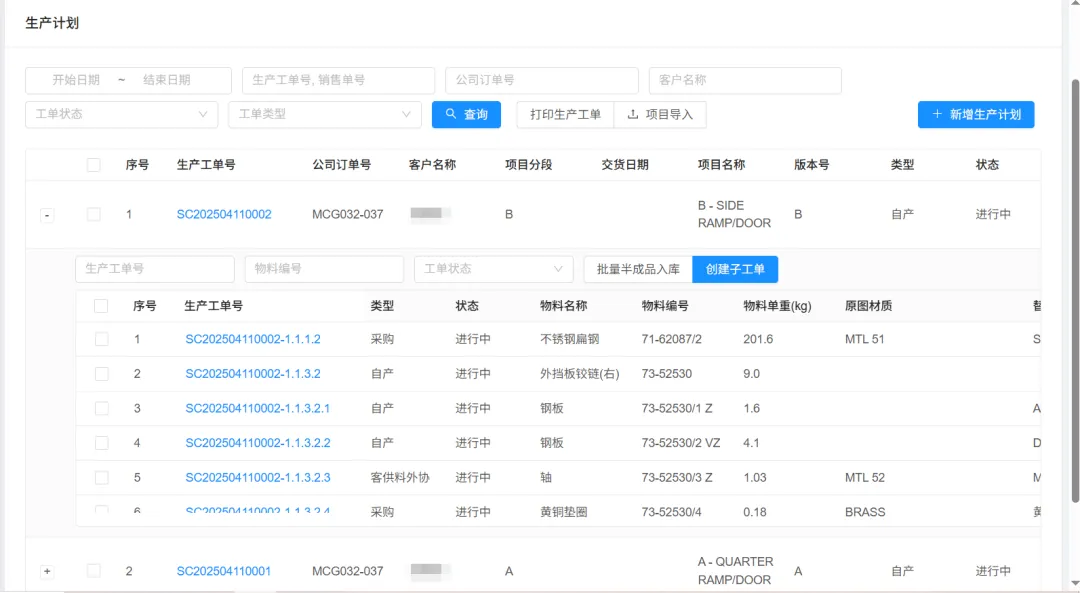

采用生产订单一键导入的方法,通过BOM,工序,工单,子工单的结构直观展示物料层级和工序先后关系,可以通过子工单复制进行补单,修改与变更联动,可通过调整优先级来灵活控制生产。

三、落地保障:从系统部署到全员赋能

为确保系统顺利上线,盒木科技提供“全周期”服务:

1.现场培训:分批次为管理、生产、仓储、质检等部门开展操作演练,结合实际生产环境和满足操作人员的具体需求并提供操作文档。

2.持续优化:在正式上线过程中及时解决客户在使用过程中的具体新需求,以客户为导向,让操作更加的简单快捷。

3.技术支持:同时支持7×24小时响应机制,客户在使用过程中遇到的问题都会及时的为客户进行沟通解决。

四、转型成果:效率与可持续性双提升

系统上线后,工厂预计可实现多项突破性进展:

无纸化办公:电子工单覆盖率100%,年节约纸质成本预计20万元。

生产效率:工单响应速度提升25%,设备利用率提高18%。

质量管控:产品合格率提升15%,质量追溯时间从小时级缩短至分钟级。

成本核算:成本核算准确率提高30%,工人绩效提升15%。

盒木科技通过MES系统的深度赋能,不仅解决了该工厂的燃眉之急,更为其长远发展注入了“数字基因”。未来,盒木科技将持续以物联网、人工智能技术为核心,助力更多制造企业迈向智能制造新时代。

如需了解具体实施方案或预约演示,可联系盒木科技获取定制化服务方案。让我们共同见证智能新时代的加速到来!